Wstęp

Wybór odpowiedniego systemu paletyzującego to dziś nie tylko kwestia wydajności – to decyzja, która wpływa na bezpieczeństwo, niezawodność i skalowalność całego procesu produkcyjnego. Paletyzator, będący kluczowym elementem automatyzacji końca linii, występuje w wielu wariantach – od klasycznych urządzeń warstwowych po zaawansowane zrobotyzowane stanowiska do paletyzacji, które integrują się z systemami MES i SCADA.

Dla firm przemysłowych poszukujących niezawodnego i elastycznego rozwiązania, kluczowe jest zrozumienie, jakie rodzaje paletyzatorów są dostępne na rynku i czym się różnią. W tym przeglądzie przedstawiamy podział według konstrukcji, rodzaju obsługiwanego produktu oraz specyfiki zastosowania – a także pokazujemy, jak dobrać odpowiednie rozwiązanie do realnych warunków produkcyjnych.

Domasz Robotics Sp. z o.o., jako polski producent i integrator systemów paletyzacji, projektuje i wdraża rozwiązania szyte na miarę, dostosowane do wymagań klienta – zarówno technicznych, jak i organizacyjnych. Ten artykuł pomoże Ci dokonać świadomego wyboru technologii, która sprawdzi się nie tylko na etapie wdrożenia, ale również po kilku latach intensywnej eksploatacji.

Jak działa paletyzator i dlaczego jego wybór ma znaczenie?

Paletyzator to urządzenie lub zintegrowany system służący do automatycznego układania produktów na paletach, zgodnie z ustalonym wzorem. Jego zadaniem jest uporządkowane formowanie warstw, zapewnienie stabilności ładunku oraz przygotowanie gotowej palety do transportu lub magazynowania. W zależności od rodzaju może pracować z kartonami, workami, butelkami, wiadrami, zgrzewkami i innymi rodzajami opakowań.

Z pozoru prosty proces układania produktów staje się wyzwaniem w kontekście:

- różnorodnych formatów opakowań,

- wymagań co do stabilności palety,

- pracy ciągłej w systemie wielozmianowym,

- a także ograniczeń przestrzennych i środowiskowych hali produkcyjnej.

Właśnie dlatego dobór paletyzatora nie powinien opierać się wyłącznie na jego wydajności w cyklach na minutę. Kluczowe znaczenie ma to, jak urządzenie będzie działało po miesiącach i latach eksploatacji – jakie ma możliwości rozbudowy, jak przebiega integracja z systemami sterowania i jakie są realne koszty jego serwisowania oraz konserwacji.

Więcej o kluczowych cechach dobrego paletyzatora przeczytasz w artykule: Czym jest paletyzator i jakie cechy musi mieć robot do paletyzacji.

Dobrze dobrany paletyzator to nie tylko gwarancja automatyzacji końca linii, ale również sposób na:

- redukcję przestojów,

- zwiększenie powtarzalności procesu,

- oraz poprawę bezpieczeństwa i ergonomii pracy.

Podział paletyzatorów ze względu na konstrukcję i sposób działania

Różnice w budowie mechanicznej paletyzatorów bezpośrednio wpływają na ich funkcjonalność, elastyczność, serwisowalność oraz możliwości integracyjne. Poniżej przedstawiamy najczęściej spotykane rodzaje paletyzatorów, które różnią się m.in. układem ruchu, sposobem odkładania produktu czy poziomem wejścia ładunku.

Paletyzator niskopoziomowy vs paletyzator wysokopoziomowy

Paletyzatory niskopoziomowe (low-level) podają produkty na poziomie palety – idealne rozwiązanie w zakładach z ograniczoną wysokością hali i potrzebą łatwego dostępu serwisowego. Ze względu na brak potrzeby podnoszenia warstw na dużą wysokość, są prostsze konstrukcyjnie i tańsze w utrzymaniu.

Z kolei paletyzatory wysokopoziomowe (high-level) umożliwiają podawanie produktu z poziomu transportera na wysokości roboczej, a paleta „dojeżdża” od dołu. To dobre rozwiązanie przy wyższych wydajnościach i konieczności utrzymania wysokiej stabilności ładunku.

🔧 Wybór między tymi dwoma typami zależy od układu linii produkcyjnej, ograniczeń przestrzennych i wymagań co do ergonomii serwisowej.

Paletyzator warstwowy płytowy – kiedy warto go zastosować?

Paletyzator warstwowy płytowy (zwany też odkładaczem warstwowym) formuje pełną warstwę produktu na płycie, a następnie przemieszcza ją nad paletą i opuszcza równolegle. Jest to rozwiązanie zapewniające bardzo dobrą stabilność i równomierne rozłożenie ciężaru, szczególnie przy sztywnych opakowaniach, takich jak kartony, wiadra czy zgrzewki.

Technologia ta jest szczególnie ceniona w branży spożywczej i chemicznej, gdzie kluczowa jest powtarzalność ułożenia oraz możliwość dokładnego spiętrzenia warstw.

Paletyzator z chwytakiem (gripper): uniwersalność i precyzja

Paletyzatory wyposażone w chwytaki mechaniczne lub podciśnieniowe zapewniają wysoką elastyczność – mogą obsługiwać wiele formatów opakowań, nawet tych o nieregularnym kształcie czy śliskiej powierzchni.

- Chwytaki podciśnieniowe (vacuum gripper) dobrze sprawdzają się przy kartonach i opakowaniach foliowych.

- Chwytaki mechaniczne lepiej radzą sobie z wiadrami, workami czy pojemnikami o niejednorodnym środku ciężkości.

Rozwiązania te pozwalają także na obracanie, grupowanie lub warstwowanie produktów, co czyni je nieocenionymi w przypadku paletyzacji niestandardowych ładunków.

Paletyzator kartezjański i kolumnowy – dla kogo i kiedy?

Paletyzator kartezjański (działający w układzie XYZ) to rozwiązanie bazujące na ruchach liniowych, co zapewnia precyzję i przewidywalność toru pracy. Dzięki prostej budowie i stosunkowo niskim kosztom serwisowym, idealnie sprawdza się w aplikacjach o średniej wydajności i powtarzalnych cyklach.

Paletyzator kolumnowy to kompaktowa konstrukcja z osią pionową, często zintegrowana z obrotnicą palety lub obrotnicą chwytaka. Dzięki niewielkim gabarytom i wysokiej niezawodności mechanicznej znajduje zastosowanie w ciasnych przestrzeniach produkcyjnych, gdzie każda dodatkowa oś oznacza skomplikowanie układu.

Paletyzator jednostanowiskowy i wielostanowiskowy – różnice operacyjne

Paletyzatory jednostanowiskowe obsługują jedną paletę na raz – są prostsze i tańsze, ale mogą powodować krótkie przestoje na wymianę palety.

Wielostanowiskowe układy paletyzujące oferują możliwość pracy ciągłej – podczas gdy jedna paleta jest układana, druga może być odbierana przez operatora lub zautomatyzowany transporter. Taki układ jest zalecany w środowiskach o dużej wydajności i pracy zmianowej 24/7.

Rodzaje paletyzatorów według typu produktu i opakowania

Konstrukcja i funkcjonalność paletyzatora powinny być ściśle dopasowane do rodzaju produktu, jego opakowania zbiorczego oraz wymagań logistycznych. To właśnie charakterystyka ładunku decyduje o tym, czy potrzebny będzie chwytak podciśnieniowy, warstwowy system formujący, czy może specjalistyczna stabilizacja warstwy. Poniżej prezentujemy najczęściej spotykane konfiguracje i ich zastosowania.

Paletyzator do worków raszlowych, foliowych i 25 kg – aspekty techniczne

Worki elastyczne i sypkie – zwłaszcza o wadze 25 kg – stanowią wyzwanie dla tradycyjnych układarek. Ich deformacja, przemieszczenie środka ciężkości oraz śliska powierzchnia wymagają zastosowania odpowiednio zaprojektowanych chwytaków mechanicznych lub ram podpierających.

W przypadku worków raszlowych (np. z ziemniakami czy cebulą), kluczowe jest delikatne obchodzenie się z ładunkiem, by uniknąć uszkodzeń. Dobrze sprawdzają się tu systemy z prowadnicami bocznymi oraz czujnikami wykrywającymi deformacje warstwy.

Automatyczny paletyzator do worków 25 kg, oferowany przez Domasz Robotics, zapewnia stabilne formowanie warstwy, bez ryzyka przemieszczeń, co pozwala uniknąć strat w magazynie i transporcie.

Automatyczny paletyzator do kartonów – klasyka automatyzacji

Kartony to najbardziej przewidywalny i stabilny typ opakowania, dlatego paletyzacja kartonów jest najczęściej realizowana przez układy:

- warstwowe (z płytą),

- z chwytakiem podciśnieniowym,

- lub za pomocą zrobotyzowanego ramienia z funkcją grupowania.

Typowy scenariusz to układanie równych warstw, w różnych wzorach (brick, cross, column) w zależności od wymagań klienta końcowego. Istotna jest także możliwość szybkiej zmiany wzoru – np. poprzez oprogramowanie do tworzenia schematów paletyzacji offline, które eliminuje potrzebę zatrzymywania linii.

Paletyzacja wiader, tacek i zgrzewek – rozwiązania niestandardowe

Produkty o niskim stosunku wysokości do szerokości, jak wiadra, tacki czy multipaki zgrzewkowe, wymagają dużej precyzji w odkładaniu i często – zastosowania mechanicznej stabilizacji.

W tego typu aplikacjach dobrze sprawdzają się:

- chwytaki z mechanizmem zaciskowym dostosowanym do uchwytów wiader,

- moduły pozycjonujące do tackowych układów o nieregularnym kształcie,

- wzmocniona synchronizacja ruchu, eliminująca ryzyko kolizji czy zsunięcia się ładunku.

Z punktu widzenia utrzymania ruchu, ważne jest, aby zastosowane rozwiązania nie zawierały trudno dostępnych lub egzotycznych komponentów – co jest standardem w projektach Domasz Robotics.

Systemy do paletyzacji butelek i opakowań zbiorczych

Paletyzacja butelek (np. w skrzynkach, tackach czy bezpośrednio w shrink-packu) wymaga odpowiedniego zabezpieczenia warstwy przed przemieszczeniem w czasie transportu palety. Z tego powodu często integruje się tu:

- automatyczne formowanie warstwy z wypraską,

- systemy pozycjonujące z separacją boczną,

- a także moduły integrujące paletyzator z owijarką w ramach jednej linii.

W aplikacjach o dużej zmienności asortymentu – np. w browarach, rozlewniach, przemyśle spożywczym – kluczowa jest możliwość szybkiego przezbrojenia. Oprogramowanie Domasz Robotics pozwala na dynamiczne zarządzanie wzorami ułożenia, bez potrzeby angażowania serwisu zewnętrznego.

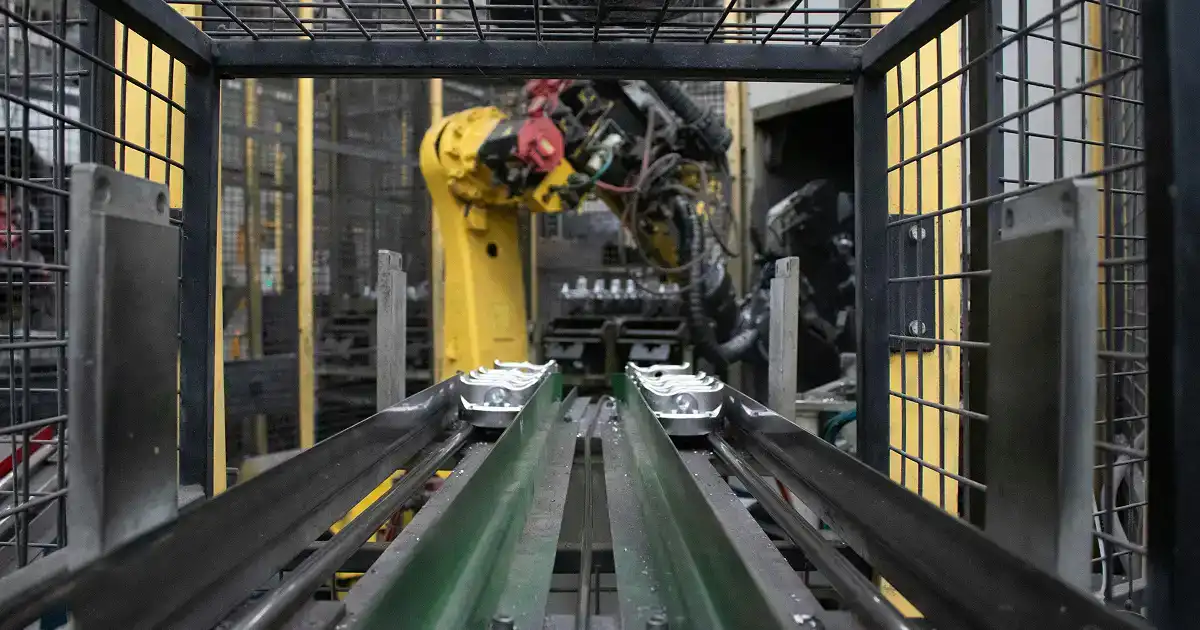

Zrobotyzowane stanowiska paletyzujące – przewaga elastyczności

W miarę jak rosną wymagania dotyczące szybkiej zmiany asortymentu, elastyczności układów produkcyjnych oraz integracji z systemami nadrzędnymi, klasyczne paletyzatory coraz częściej ustępują miejsca zrobotyzowanym stanowiskom paletyzującym. Oparte na ramionach robotów przemysłowych (np. KUKA, FANUC, ABB), zapewniają one znacznie większą uniwersalność – zarówno pod względem obsługiwanych opakowań, jak i logiki paletyzacji.

Paletyzator klasyczny a zrobotyzowane ramię – różnice w zastosowaniu

Klasyczne paletyzatory są projektowane z myślą o konkretnym typie opakowania i układzie warstwy. Oferują wysoką wydajność w powtarzalnych procesach, jednak zmiana formatu produktu wiąże się zazwyczaj z czasochłonnym przezbrojeniem mechanicznym.

W odróżnieniu od tego, zrobotyzowane stanowisko do paletyzacji:

- obsługuje wiele różnych formatów bez zmian konstrukcyjnych,

- pozwala na dynamiczne modyfikowanie wzoru ułożenia,

- może być wyposażone w inteligentne systemy wizyjne lub czujniki wagi,

- łatwo integruje się z systemami traceability (SCADA, MES).

To wszystko czyni je naturalnym wyborem dla zakładów, w których różnorodność produktów i potrzeba krótkiej serii to codzienność.

Robot do paletyzacji niestandardowych opakowań – elastyczność layoutu

W przypadku produktów, które trudno standaryzować – jak opakowania o zmiennym środku ciężkości, nieregularnych kształtach czy wymagające obrócenia w trakcie cyklu – jedynie rozwiązania oparte na robotach sześcioosiowych dają pełną kontrolę nad ruchem chwytaka.

Dodatkowym atutem jest możliwość pracy w elastycznym layoucie – robot może obsługiwać kilka stref paletyzacji, magazyn palet, podajnik przekładek, a nawet zintegrowaną owijarkę. Dzięki temu stanowisko można rozbudowywać modułowo, co ma kluczowe znaczenie w kontekście strategii Przemysłu 4.0.

Cobot do paletyzacji – czy to rozwiązanie do produkcji ciągłej?

Roboty współpracujące (coboty) coraz częściej pojawiają się w dyskusjach o automatyzacji paletyzacji. Ich atutem jest bezpieczna praca w bezpośrednim sąsiedztwie człowieka, co eliminuje konieczność stosowania ogrodzeń.

Jednak należy podkreślić, że:

- udźwig cobota jest ograniczony (typowo do 10–15 kg),

- prędkość pracy musi być zredukowana ze względów bezpieczeństwa,

- żywotność mechaniczna przy pracy ciągłej 24/7 bywa niższa niż w robotach przemysłowych.

Dlatego coboty sprawdzą się głównie w aplikacjach o niskiej wydajności lub tam, gdzie nie ma możliwości wygrodzenia stanowiska – np. w modernizowanych halach o ograniczonej przestrzeni.

Jak dobrać odpowiedni typ paletyzatora? Kluczowe kryteria techniczne i operacyjne

Dobór paletyzatora nie może opierać się wyłącznie na cenie czy deklarowanej wydajności w katalogu. Kluczowe są rzeczywiste warunki produkcyjne, struktura asortymentu, poziom automatyzacji w zakładzie oraz wymagania przyszłościowe. W Domasz Robotics analizujemy każdy projekt indywidualnie, biorąc pod uwagę poniższe kryteria:

✅ Rodzaj produktu i jego stabilność

To od kształtu, masy, sztywności i rodzaju opakowania zależy, czy optymalnym rozwiązaniem będzie:

- paletyzator z chwytakiem podciśnieniowym (dla kartonów i zgrzewek),

- chwytak mechaniczny (dla worków, wiader),

- czy też płyta odkładająca warstwę (dla produktów wymagających idealnego wyrównania).

✅ Wydajność linii i wymagany czas cyklu

Linie produkujące kilkaset sztuk na godzinę mogą skorzystać z prostych układów jednostanowiskowych. W przypadku produkcji wielkoseryjnej i pracy 24/7 konieczne jest wdrożenie:

- paletyzatorów wielostanowiskowych,

- robotów o krótkim czasie cyklu i wysokim MTBF,

- z możliwością buforowania palet i automatycznej wymiany.

✅ Warunki środowiskowe

Wysoka wilgotność, pylenie, podwyższona temperatura – wszystko to wpływa na dobór komponentów (IP65, podzespoły nierdzewne) i strategię serwisową. Automatyzacja paletyzacji w trudnych warunkach pracy wymaga rozwiązań o podwyższonej odporności.

✅ Integracja z systemami nadrzędnymi

Dla person odpowiedzialnych za OT/IT (np. inż. Paweł) kluczowe znaczenie mają:

- otwarte protokoły komunikacyjne (np. Profinet, OPC UA),

- możliwość integracji z systemami MES i SCADA,

- dostęp do danych produkcyjnych i wskaźników OEE w czasie rzeczywistym.

W Domasz Robotics projektujemy stanowiska paletyzujące gotowe do pracy w środowisku Przemysłu 4.0.

✅ Optymalne wykorzystanie przestrzeni

Nie każda hala pozwala na montaż dużego systemu z buforami, windami i strefami odbioru. Dlatego analizujemy:

- możliwość zastosowania paletyzatorów kolumnowych lub kartezjańskich,

- elastyczne układy z robotem przemysłowym działającym na dwóch stanowiskach,

- kompaktowe podajniki palet i automatyczne magazyny palet.

✅ Utrzymanie ruchu i dostępność serwisu

Dla osób takich jak Grzegorz (kierownik UR) liczy się:

- czy dokumentacja techniczna (schematy, HMI) jest dostępna i zrozumiała,

- jakie są interwały przeglądów i lista części krytycznych,

- czy po odpowiednim szkoleniu jego zespół jest w stanie samodzielnie diagnozować usterki.

Wszystkie systemy Domasz Robotics projektowane są z myślą o wysokim uptime i niskim MTTR.

Automatyzacja paletyzacji – jak zwiększyć wydajność i bezpieczeństwo?

Wprowadzenie automatycznego systemu paletyzacji to nie tylko sposób na zwiększenie przepustowości linii. Dobrze dobrany paletyzator wpływa na ergonomię, bezpieczeństwo pracy i stabilność procesu logistycznego. Poniżej przedstawiamy najważniejsze efekty wdrożenia, obserwowane w zakładach przemysłowych współpracujących z Domasz Robotics.

Redukcja ryzyka urazów przy ręcznym układaniu palet

Ręczne układanie worków, kartonów czy wiader wiąże się z dużym obciążeniem układu mięśniowo-szkieletowego, a tym samym – ze wzrostem liczby absencji chorobowych i ryzykiem wypadków. Automatyzacja eliminuje najcięższe operacje manualne, przyczyniając się do:

- poprawy bezpieczeństwa pracy,

- zgodności z normami BHP (np. dotyczącymi maksymalnych mas ręcznych transportów),

- i obniżenia kosztów pośrednich (absencje, rotacja, szkolenia).

Praca ciągła w systemie wielozmianowym dzięki paletyzacji

Ręczna paletyzacja jest jednym z najczęstszych „wąskich gardeł” w produkcji. Operatorzy nie są w stanie utrzymać stałego tempa przez wiele godzin, co prowadzi do narastania opóźnień. Zrobotyzowane stanowisko do paletyzacji:

- pracuje z tą samą wydajnością na każdej zmianie,

- nie wymaga przerw ani rotacji personelu,

- umożliwia synchronizację z buforami i systemami kolejkowania.

Efekt? Stabilność rytmu produkcji i lepsze wykorzystanie czasu maszynowego.

Zapewnienie stabilności ładunku paletowego

Źle ułożona paleta to nie tylko ryzyko reklamacji i uszkodzeń w transporcie – to także dodatkowe koszty (foliowania, przekładek, obsługi manualnej). Automatyczna paletyzacja:

- zapewnia powtarzalne, zgodne ze specyfikacją układanie,

- umożliwia zintegrowanie z owijarką,

- poprawia efektywność logistyki wewnętrznej i zewnętrznej.

Optymalizacja kosztów pracy na końcu linii produkcyjnej

Zastąpienie 2–3 operatorów stanowiskiem zrobotyzowanym to:

- redukcja kosztów stałych związanych z zatrudnieniem,

- większa przewidywalność kosztów produkcji,

- uwolnienie personelu do zadań wyżej kwalifikowanych (obsługa maszyn, kontrola jakości).

Co ważne – inwestycja ta kwalifikuje się do ulgi na robotyzację, co znacząco skraca czas zwrotu.

Szczegółową analizę kosztów i zwrotu z inwestycji znajdziesz w artykule: Ile kosztuje paletyzator - analiza ceny i ROI.

Co oferuje Domasz Robotics? Rozwiązania „szyte na miarę” Twojej produkcji

Na rynku paletyzatorów można znaleźć wiele gotowych maszyn, ale tylko rozwiązania projektowane pod konkretne potrzeby produkcyjne gwarantują pełne dopasowanie – zarówno pod względem funkcjonalności, jak i późniejszej niezawodności. Dlatego w Domasz Robotics przyjmujemy rolę partnera projektowego, a nie wyłącznie dostawcy sprzętu.

Projektujemy, produkujemy i wdrażamy kompletne stanowiska paletyzujące

Każde wdrożenie rozpoczynamy od szczegółowej analizy procesu i layoutu hali. Następnie proponujemy konfigurację:

- optymalnego typu paletyzatora (robot, system warstwowy, kartezjański),

- odpowiedniego chwytaka (podciśnieniowy, mechaniczny, dedykowany),

- systemów transportu, buforowania, magazynu palet, przekładek, owijarki.

Wszystkie komponenty dobierane są zgodnie z wymaganiami klienta – zarówno pod względem wydajności, jak i budżetu inwestycyjnego.

Wdrażamy rozwiązania sprawdzone w realnej produkcji

Nasze systemy pracują już w zakładach z branży:

- spożywczej (opakowania zbiorcze, butelki, kartony),

- chemicznej i budowlanej (worki 25 kg, wiadra),

- farmaceutycznej i kosmetycznej (opakowania delikatne, traceability),

- motoryzacyjnej (komponenty pakowane automatycznie do logistyki wewnętrznej).

W każdym z tych wdrożeń stawialiśmy na: niezawodność, czytelną dokumentację, kompatybilność z istniejącymi systemami sterowania oraz szybki czas reakcji serwisu.

Pracujemy na komponentach renomowanych marek

Używamy tylko sprawdzonych podzespołów od światowych producentów:

- roboty przemysłowe: KUKA, Kawasaki, FANUC, ABB

- pneumatyka i chwytaki: Festo, Schmalz, Piab, Metal Work

- sterowanie i automatyka: Siemens, Omron, Schneider Electric.

Dzięki temu zapewniamy łatwy dostęp do części zamiennych w Polsce oraz możliwość serwisowania przez wewnętrzny dział utrzymania ruchu klienta po odpowiednim przeszkoleniu.

Oferujemy pełne wsparcie: od dokumentacji po szkolenia

Każdy projekt kończymy przekazaniem:

- dokumentacji technicznej w języku polskim (schematy, HMI, instrukcje),

- szkoleniem operatorów i służb UR,

- wsparciem zdalnym i serwisem gwarancyjnym/pogwarancyjnym,

- możliwością rozbudowy systemu w przyszłości (modularność layoutu).

Chcesz dobrać paletyzator do swojego procesu?

Dobór właściwego paletyzatora to decyzja, która przekłada się nie tylko na wydajność, ale przede wszystkim na bezpieczeństwo, ciągłość pracy i opłacalność produkcji. Niezależnie od tego, czy szukasz rozwiązania dla kartonów, worków, zgrzewek czy niestandardowych opakowań – Domasz Robotics zaprojektuje stanowisko, które realnie odpowie na potrzeby Twojego zakładu.

Zamiast szukać kompromisów, porozmawiaj z nami o indywidualnym projekcie, który:

- będzie oparty na komponentach renomowanych producentów,

- uwzględni specyfikę Twojej produkcji i ograniczenia przestrzenne,

- zostanie zintegrowany z Twoim systemem IT lub sterowania,

- zapewni przewidywalny czas cyklu i łatwość serwisowania,

- będzie gotowy do pracy w systemie wielozmianowym.

📞 Skontaktuj się z nami, aby umówić się na audyt procesu paletyzacji i otrzymać koncepcję techniczną wraz z ofertą dopasowaną do Twoich warunków produkcyjnych.